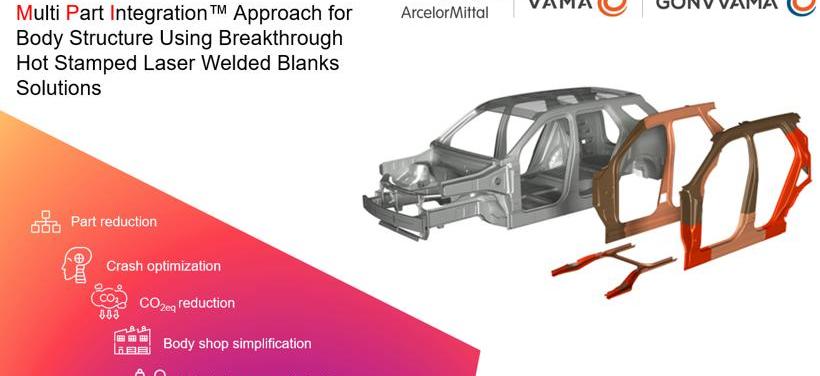

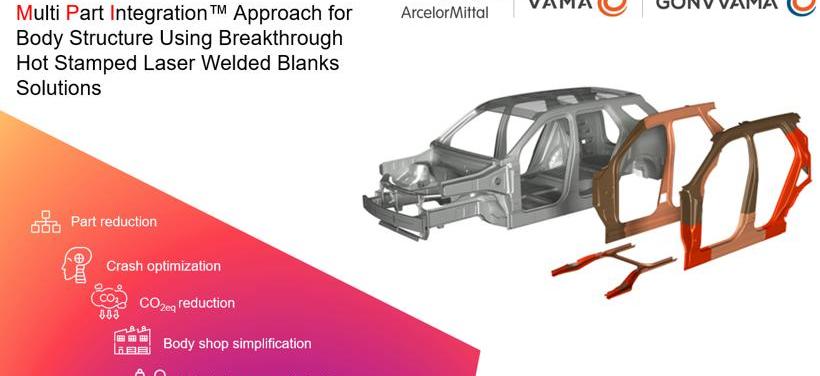

在雙碳趨勢下,隨著新能源汽車的蓬勃發展,汽車白車身結構件的設計呈現出新的行業趨勢:白車身結構件向集成化、大型化演進。呂林燕安賽樂米塔爾汽車板有限公司(VAMA)和華安鋼鐵鮑莉投資有限公司(GONVVAMA)以高強度汽車用鋼綜合解決方案為核心,以提高整車安全性能、減輕白車身重量、控制車輛整體制造成本為目標,提出了一系列上、下車身一體化解決方案。

2022年8月24日,在Gaspar主辦的第二屆中國汽車車身大會上,VAMA高級客戶技術支持工程師李久茂和GONVVAMA產品經理劉帥以“第二代鋁硅涂層的性能和輕量化應用”為主題,介紹了基于MPI方案的熱成型鋼和激光拼焊技術的最新進展。以下是發言摘要:

VAMA高級客戶技術支持工程師李久茂

GONVVAMA產品經理劉帥

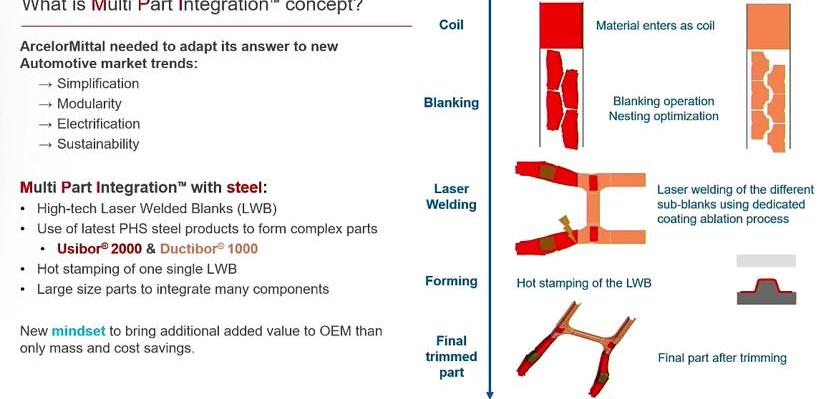

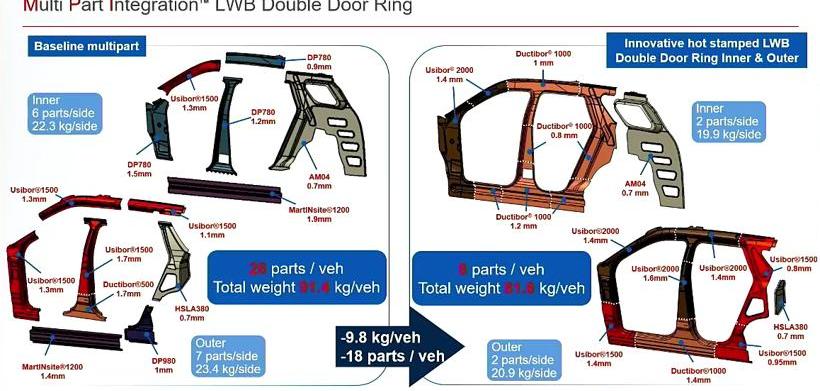

針對大型零件的集成,安賽樂米塔爾早就提出了自己的解決方案:MPI(Multi Part IntegrationTM),即多零件的集成集成方案。目標是簡化生產工藝,零部件集成化、模塊化,具有符合電氣化發展趨勢的節能環保可持續發展優勢。

圖片來源:岡瓦瑪VAMA

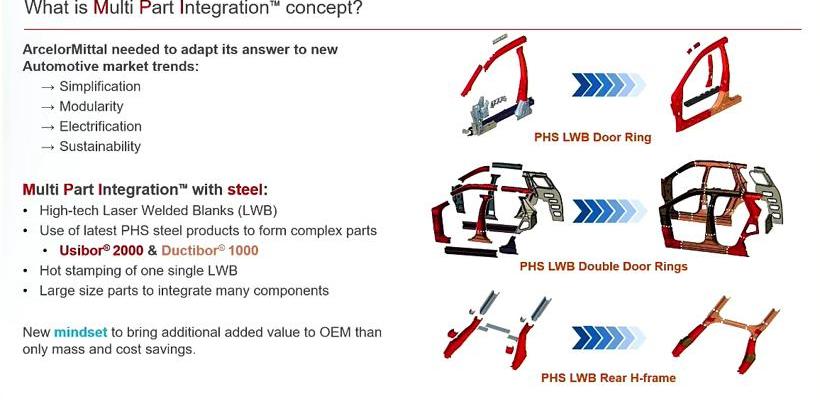

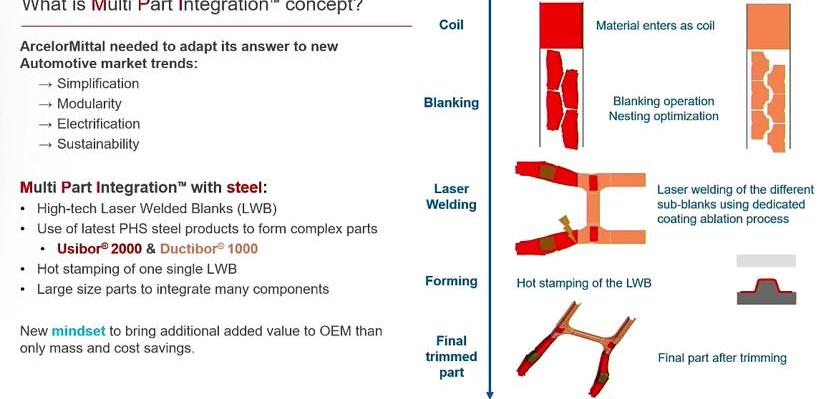

MPI方案可以用“一個前提、三個基本點”來理解:“一個前提”是指MPI方案是基于高強度鋼,尤其是熱成型鋼制造的。在“三個基本點”中,首先從材料的角度,是指MPI是基于VAMA的熱成型材料,尤其是第二代鋁硅涂層熱成型鋼Usibor 2000和Ductibor 1000,可以在第一代產品的基礎上帶來10%-15%的減重效果;其次,從連接技術上來看,MPI采用基于鋁硅涂層的熱成型激光拼焊工藝,這也是MPI方案的最大特點:即連接從焊接工藝的點焊提前到鈑金加工階段,零件通過激光拼焊連接,然后一體化;第三個基本點強調MPI方案是基于燙印工藝和供應鏈。

圖片來源:岡瓦瑪VAMA

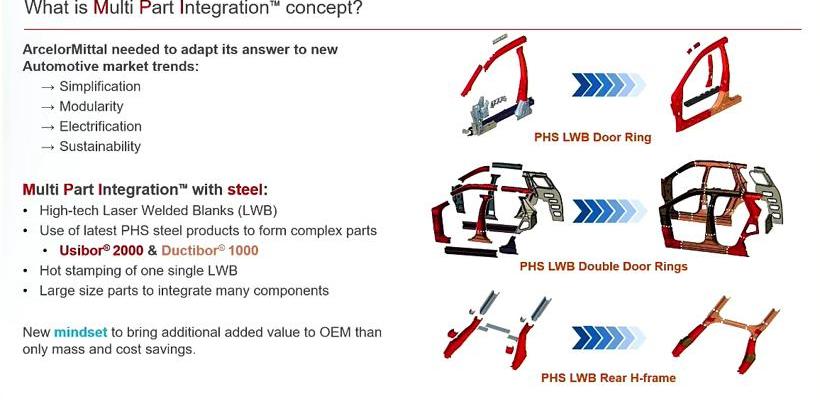

目前推出了三種一體化方案,包括a柱到B柱的單門環,a柱到C柱的前后雙門環,以及下半身結構的H梁。

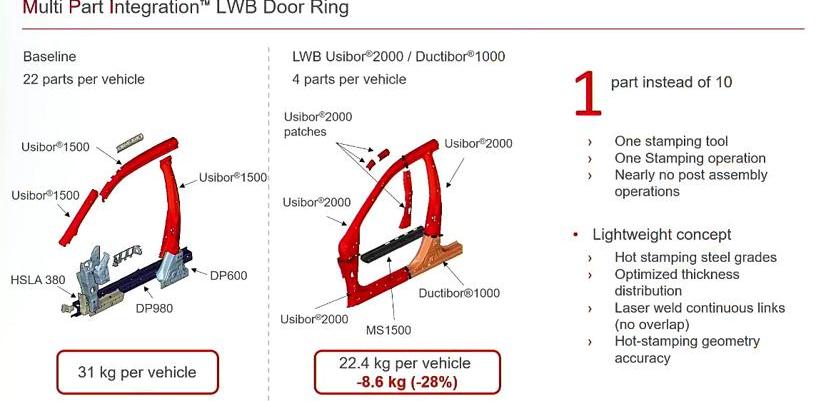

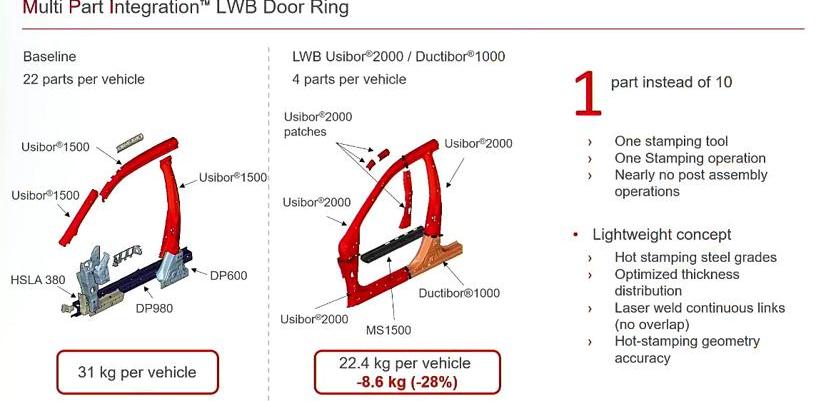

從a柱到B柱,包括門檻在內的一體化門環方案,在國內已經廣泛使用。根據模型評估,與使用熱成型材料的傳統AB柱方案相比,新方案將實現8.6 kg的減重效果。最大的優點是可以集成從a柱到B柱的所有結構件,包括門檻面積,減少焊點,降低焊接難度和投資成本。

圖片來源:岡瓦瑪VAMA

2019款本田謳歌RDX應用了這一方案,并進一步采用了四環結構(內外雙門環)。一側內外環相扣,內外雙門環連成一體,罩住門檻。2022年,東風藍兔夢想家還采用了熱成型激光拼焊門環。基于VAMA第二代熱成型鋼,在B柱上使用了Usibor 2000的補丁,這款車型也進入了量產階段。

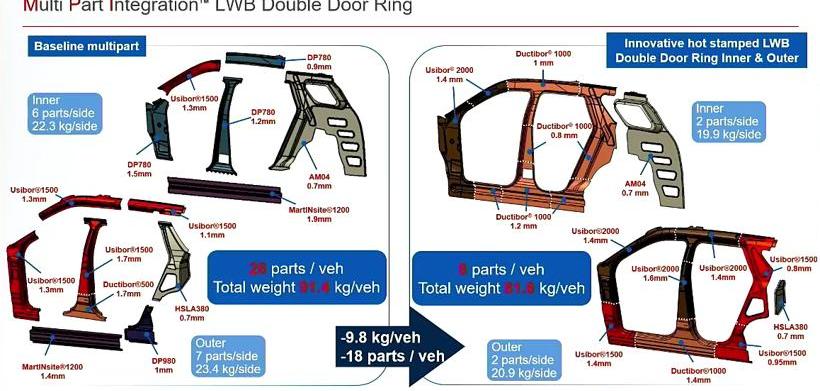

隨著門環從a柱到B柱一體化的普及,越來越多的主機廠提出了多結構件激光拼焊一體化的需求,即從a柱到C柱的結構件雙門環一體化,這也是行業未來的發展趨勢。據測評,MPI方案可將13個零件整合為4個零件,形成內外前后雙門環的結構,可實現整車9.8 kg的減重效果,共減少18個零件,單車減少244個焊點,輕量化優化效果明顯。

圖片來源:岡瓦瑪VAMA

對此,一些主機廠也提出了自己的疑問,即能否實現燙印環節的一體化成型。對此,我們與軟模廠合作,將第二代鋁硅涂層熱成型鋼應用于前后雙門環,并進行了軟模驗證。目前我們也在和多家OEM廠商聯合研究推廣這個方案。

以上是基于上車體的MPI多組件集成方案。基于車身底部,我們可以看到目前行業內已經提出了一些基于鋁或者其他新材料的解決方案。但是,無論從成本還是性能的角度來看,很多主機廠都期望有一個基于鋼鐵的下車身一體化解決方案。不久前,VAMA、貢瓦瑪和藍兔聯合發布了一個基于下車體MPI的方案,其核心是通過熱成型鋼和激光拼焊的工藝,將下車體的后縱梁包括連桿結構連接成“H”或“H”型結構,從而實現下車體結構件的一體化。

圖片來源:岡瓦瑪VAMA

這種方案可以大大節省車身的中間加工環節,大大簡化傳統的“先將多個零件分別成型,再進行整車焊接組裝”的步驟,實現10%以上的減重效果。

(以上內容來自于2022年8月24日蓋世汽車主辦的2022年第二屆中國車身大會上,VAMA高級客戶技術支持工程師李久茂、GONVVAMA產品經理劉帥發表的《第二代鋁硅涂層熱成型鋼的性能與輕量化應用》主題演講。)在雙碳趨勢下,隨著新能源汽車的蓬勃發展,汽車白車身結構件的設計呈現出新的行業趨勢:白車身結構件向集成化、大型化演進。呂林燕安賽樂米塔爾汽車板有限公司(VAMA)和華安鋼鐵鮑莉投資有限公司(GONVVAMA)專注于高強度汽車用鋼的綜合解決方案,并提出了一系列集成……以提高整車安全性能、減輕白車身重量和控制車輛整體制造成本為目標的上下車身解決方案。

2022年8月24日,在Gaspar主辦的第二屆中國汽車車身大會上,VAMA高級客戶技術支持工程師李久茂和GONVVAMA產品經理劉帥以“第二代鋁硅涂層的性能和輕量化應用”為主題,介紹了基于MPI方案的熱成型鋼和激光拼焊技術的最新進展。以下是發言摘要:

VAMA高級客戶技術支持工程師李久茂

GONVVAMA產品經理劉帥

針對大型零件的集成,安賽樂米塔爾早就提出了自己的解決方案:MPI(Multi Part IntegrationTM),即多零件的集成集成方案。目標是簡化生產工藝,零部件集成化、模塊化,具有符合電氣化發展趨勢的節能環保可持續發展優勢。

圖片來源:岡瓦瑪VAMA

MPI方案可以用“一個前提、三個基本點”來理解:“一個前提”是指MPI方案是基于高強度鋼,尤其是熱成型鋼制造的。在“三個基本點”中,首先從材料的角度,是指MPI是基于VAMA的熱成型材料,尤其是第二代鋁硅涂層熱成型鋼Usibor 2000和Ductibor 1000,可以在第一代產品的基礎上帶來10%-15%的減重效果;其次,從連接技術上來看,MPI采用基于鋁硅涂層的熱成型激光拼焊工藝,這也是MPI方案的最大特點:即連接從焊接工藝的點焊提前到鈑金加工階段,零件通過激光拼焊連接,然后一體化;第三個基本點強調MPI方案是基于燙印工藝和供應鏈。

圖片來源:岡瓦瑪VAMA

目前推出了三種一體化方案,包括a柱到B柱的單門環,a柱到C柱的前后雙門環,以及下半身結構的H梁。

從a柱到B柱,包括門檻在內的一體化門環方案,在國內已經廣泛使用。根據模型評估,與使用熱成型材料的傳統AB柱方案相比,新方案將實現8.6 kg的減重效果。最大的優點是可以集成從a柱到B柱的所有結構件,包括門檻面積,減少焊點,降低焊接難度和投資成本。

圖片來源:岡瓦瑪VAMA

2019款本田謳歌RDX應用了這一方案,并進一步采用了四環結構(內外雙門環)。一側內外環相扣,內外雙門環連成一體,罩住門檻。2022年,東風藍兔夢想家還采用了熱成型激光拼焊門環。基于VAMA第二代熱成型鋼,在B柱上使用了Usibor 2000的補丁,這款車型也進入了量產階段。

隨著門環從a柱到B柱一體化的普及,越來越多的主機廠提出了多結構件激光拼焊一體化的需求,即從a柱到C柱的結構件雙門環一體化,這也是行業未來的發展趨勢。據測評,MPI方案可將13個零件整合為4個零件,形成內外前后雙門環的結構,可實現整車9.8 kg的減重效果,共減少18個零件,單車減少244個焊點,輕量化優化效果明顯。

圖片來源:岡瓦瑪VAMA

對此,一些主機廠也提出了自己的疑問,即能否實現燙印環節的一體化成型。對此,我們與軟模廠合作,將第二代鋁硅涂層熱成型鋼應用于前后雙門環,并進行了軟模驗證。目前我們也在和多家OEM廠商聯合研究推廣這個方案。

以上是基于上車體的MPI多組件集成方案。基于車身底部,我們可以看到目前行業內已經提出了一些基于鋁或者其他新材料的解決方案。但是,無論從成本還是性能的角度來看,很多主機廠都期望有一個基于鋼鐵的下車身一體化解決方案。不久前,VAMA、貢瓦瑪和藍兔聯合發布了一個基于下車體MPI的方案,其核心是通過熱成型鋼和激光拼焊的工藝,將下車體的后縱梁包括連桿結構連接成“H”或“H”型結構,從而實現下車體結構件的一體化。

圖片來源:岡瓦瑪VAMA

這種方案可以大大節省車身的中間加工環節,大大簡化傳統的“先將多個零件分別成型,再進行整車焊接組裝”的步驟,實現10%以上的減重效果。

(以上內容來自于2022年8月24日蓋世汽車主辦的2022年第二屆中國車身大會上,VAMA高級客戶技術支持工程師李久茂、GONVVAMA產品經理劉帥發表的《第二代鋁硅涂層熱成型鋼的性能與輕量化應用》主題演講。)

蓋世汽車訊據外媒報道,嘉實多(Castrol)和SprintPower合作開展新項目,以開發超快充電電芯和電池組,用于純電動汽車和燃料電池混合動力電動汽車。

1900/1/1 0:00:009月8日,五菱官宣“輕松充”服務正式上線,將為用戶提供充電產品、安裝服務以及充電運營平臺的一站式解決方案。

1900/1/1 0:00:00蓋世汽車訊據外媒報道,AZL專家將啟動新的項目聯盟,致力于開發新的電池外殼概念,以用于CTP(celltopack)技術。

1900/1/1 0:00:00新能源汽車板塊已飄紅兩個交易日了,似是在暗示股民,巴菲特減持比亞迪H股引發的蝴蝶效應消退了,“逢低買入機會到了”。然而事實是,新能源板塊情緒尚不明朗。

1900/1/1 0:00:00“致敬由99

1900/1/1 0:00:009月8日,五菱官宣“輕松充”服務正式上線,將為用戶提供充電產品、安裝服務以及充電運營平臺的一站式解決方案,以全新升級的服務讓用戶享受省心、省力、省錢的全場景充電服務體驗。

1900/1/1 0:00:00