上海電驅動股份有限公司作為國內首家搭載超100萬輛純電動汽車的電驅動企業,從2008年就開始涉足這一領域。從分體式電驅動產品和三合一技術突破,到寬帶隙半導體的應用實踐,上海電驅動始終走在技術前沿,并聯電驅動產業發展趨勢一直是一路向前。

上海電驅動股份有限公司電控研究院院長陳雷表示,目前電驅動系統已經發展到相對成熟的階段,但在新能源汽車發展的大形勢下,新的需求也在為電驅動系統指明新的發展方向。

圖片來源:上海電驅陳雷

需求導向的新材料成為電驅動系統發展的突破點

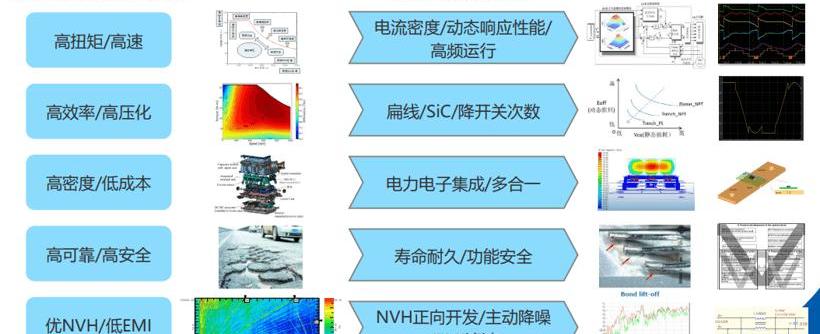

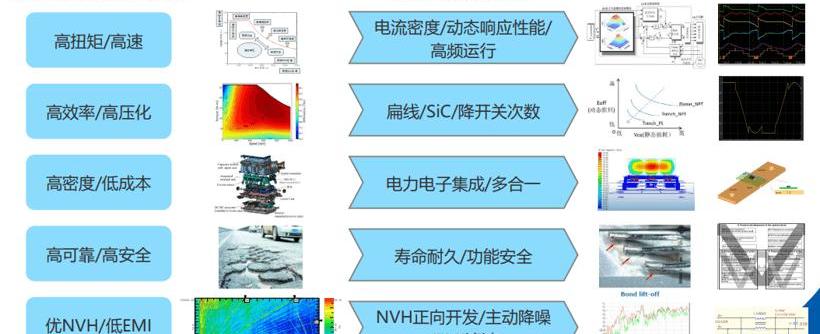

具體來說,對駕駛體驗的追求導致對高扭矩/高加速性能的需求,這就要求電驅動系統增加電流密度,提高動態響應性能;對續航和快充的追求,導致電動車行業高壓話題不斷。與硅基IGBT相比,碳化硅等寬帶隙半導體更有可能突破。

駕駛和充電安全的需求導致對電池壽命和功能穩定性的控制;低噪聲環境的要求導致了NVH的提高...從微觀用戶體驗可以發現,目前IGBT市場已經成熟,電驅動系統仍有很大的發展空間。

如何滿足這些需求,如何在這些領域實現技術突破,創造新的經濟增長點?這是車企和供應商都在考慮的問題。

在陳雷看來,把整個電力驅動系統拆開來看,半導體是最先進的單個元件,它的作用非常關鍵。半導體的選擇很可能會影響這些需求的實現。

目前市場上的半導體材料有三代,分別是以硅(Si)、鍺(Ge)為代表的第一代(元素)半導體,以砷化鎵(GaAs)、磷化銦(InP)為代表的第二代(二元/三元化合物)半導體。和陳雷推出的第三代半導體。

第三代半導體又稱寬帶隙半導體,以碳化硅(SiC)、氮化鎵(GaN)、氧化鋅(ZnO)為代表。具有高頻、大功率、高抗輻射、光電性能優異等特點,適合制造電力電子、微波射頻、光電子等元器件,符合以新能源汽車為代表的電動化、智能化趨勢。

值得注意的是,“十四五”國家重點R&D計劃于2021年開始實施“新型顯示與戰略電子材料”重點項目,第三代半導體位列其中。

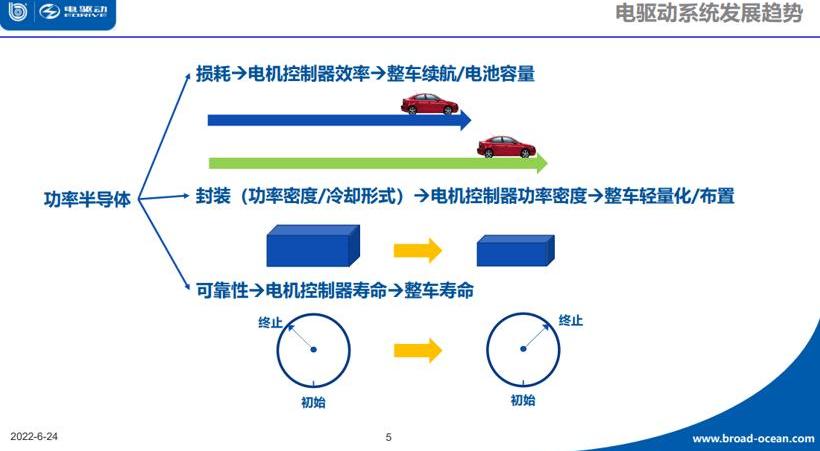

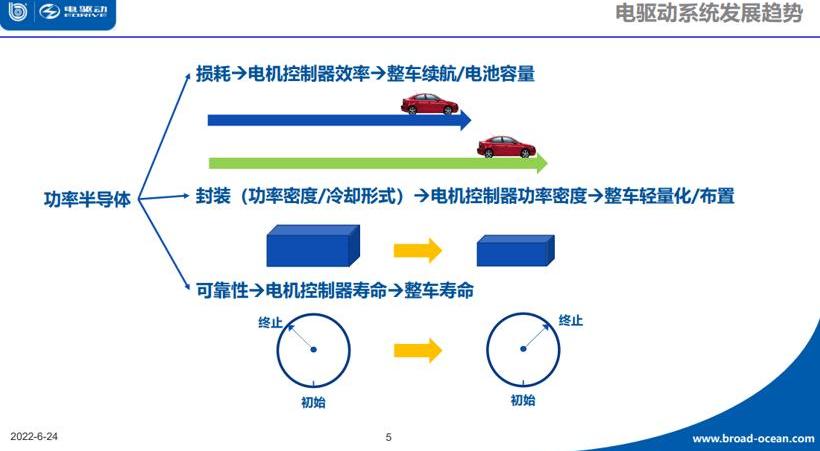

電力半導體,專門處理電力驅動中的大功率電壓和電流,從損耗、封裝、可靠性三個方面影響整車的續航能力、電機的輕量化和電機的壽命。

圖片來源:上海電驅陳雷

陳雷以碳化硅為例,從三個方面闡述了寬帶隙半導體應用帶來的變化。

上車和上Si IGBT碳化硅有什么區別?

從損耗的角度來看,功率半導體的損耗直接決定了電機控制器的效率,從而影響電池容量進而決定電池壽命。

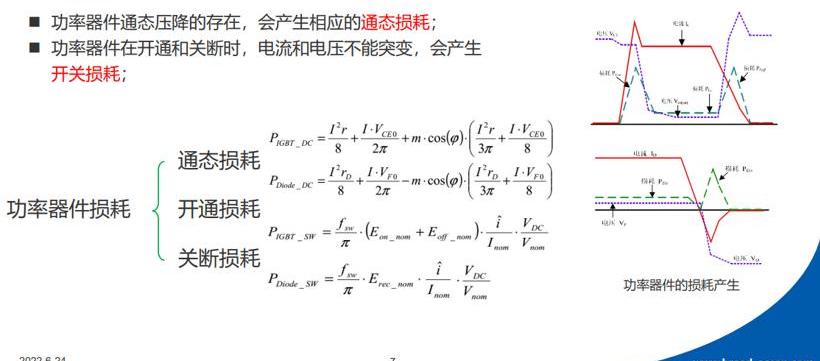

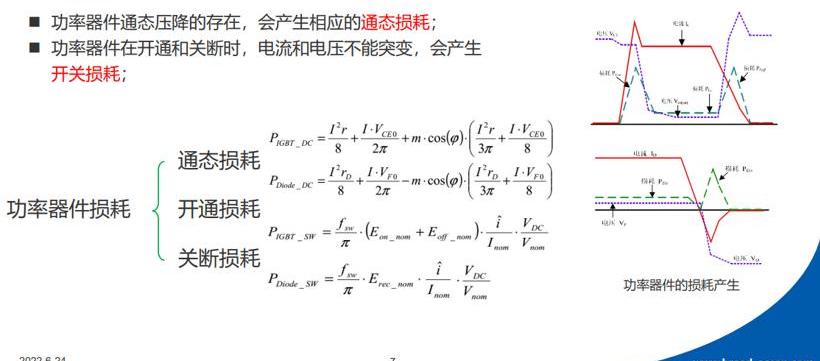

電力設備運行中有兩種損耗。一個是通態損耗。當功率器件正向導通時,通過功率器件的正向壓降和正向電流的乘積稱為通態損耗。

另一種叫做開關損耗。不考慮頻率和速度,電流和電壓的變化總會在開關過程中產生損耗,這種損耗也可以分為導通損耗和關斷損耗。

圖片來源:上海電驅陳雷

在通態損耗方面,與Si IGBT相比,碳化硅在相同封裝下會有一定的優勢。主要原因在于碳化硅器件的電阻特性,而IGBT是雙極型器件。雙極器件的電壓為VCE0,但電阻特性沒有這樣的壓降。

由于VCE0電壓的存在,在小電流的情況下,IGBT器件的壓降更大,碳化硅更小,損耗相對更低。碳化硅和類似規格的硅IGBT相比,大電流時通態壓降相差20%-30%,小電流時對應的損耗會相差數倍。

就開關損耗而言,碳化硅的優勢在于開關速度更快,也就意味著開關損耗相應降低。

一般來說,對于1200V的碳化硅,開關時電壓和電流變化的時間在100-200nm之間,而對于1200V的硅,時間在300-400nm之間。

就封裝而言,半導體的大小和散熱冷卻的形式會直接影響電機控制器的功率密度,進而影響整車的輕量化和架構。

目前市面上有各種封裝:從全合一全橋形式到半橋形式;果凍膠帶到塑料包裝;也有單面或雙面散熱封裝。

根據功率器件的特性進行封裝,目前市場上仍然流行基于400V的低功耗封裝模式。但從未來高壓的趨勢來看,未來封裝的散熱、電感、批量應用、兼容性都會有很大的提升。

和可靠性。芯片本身和封裝的可靠性非常重要。傳統的硅IGBT使用鋁線可以滿足功率循環的要求,但為了增強電流密度,過流能力更強、發熱量更小的銅可以降低溫度,從而增加功率循環次數。

最后,碳化硅焊接層的應用。與硅相比,碳化硅的熱膨脹系數更大,導致器件邊緣的熱應力更大。隨著使用時間的延長,在通電循環的過程中會出現分層,甚至在焊料上出現空洞。這些空洞的直接結果是熱阻增加,導熱系數降低,散熱惡化。

這個問題在現在的技術進步中已經解決了。目前使用的銀漿燒結工藝與傳統焊料焊接相比,具有數倍的功率循環壽命,能承受更高的工作溫度。

幫助碳化硅上車。上海電驅布局六年

2016年,上海電驅開始基于商用車做碳化硅控制器樣品。兩年后,研發步入基于雙面散熱的碳化硅控制器開發,并在乘用車和商用車上得到驗證。陳雷表示,雖然這一時期的發展速度很快,但整體效率提升并不明顯。

2020年開始,基于量產的碳化硅控制器研發將于2023年在SOP中進行。同時,陳雷表示,800V平臺上功率更高的S基碳化硅控制器也適用于里程更高的商用車,有助于節約用電,提高經濟效益。

碳化硅器件將首先應用于相對高端的車輛,尤其是800V平臺的車輛,這幾乎是業界共識。

一方面,基于充電更快的考慮,使用碳化硅器件后開關損耗和導通損耗會降低。在相同的開發效率下,應用于800V系統時,功率器件的開關損耗會降低更多,有助于提高系統效率。

另一方面,碳化硅沒有達到規模化產能,這也是其沒有在市場上得到廣泛應用的主要原因。原料達到規模化產能后,產量增加,產品單價降低,從而獲得市場優勢。據陳雷介紹,量化產量和用途后,碳化硅可能會獲得一定的成本優勢。也許可以用在a級或者更小的車上。

考慮到上海電驅對碳化硅的具體研發,這類材料的實際應用還存在一定的技術挑戰。

圖片來源:上海電驅陳雷

碳化硅上車有多難?技術問題仍有待解決。

首先是EMC(電磁兼容性)性能。在高開關速度下,dv/dt和di/dt較高,容易產生電磁干擾。經過多年的技術發展,電磁兼容對硅IGBT來說已經不再困難,但是必須重新考慮多級濾波器的設計,以開發新的碳化硅材料。

可靠性的問題不容忽視。陳雷說,使用碳化硅器件的數量和實際使用碳化硅器件的時間都不夠長,所以要格外注意碳化硅器件的可靠性。

目前硅基IGBT的發展已經比較成熟,一般耐壓可以達到正負20 V的水平,但是碳化硅在耐壓部分會遇到挑戰,尤其是負壓部分,可能只能承受負6V-負10V的電壓。

此外,與硅材料不同,碳化硅器件的應用還會帶來功率循環和溫度循環的挑戰……想要創新,必然會遇到門檻。一般來說,寬帶隙半導體是需求導向、技術先行的典型。在新能源和智能化的發展趨勢下,像上電驅動這樣的企業有必要在相對成熟的硅IGBT產業中,勇于嘗試,積極進取,尋找新的技術突破口,創造經濟增長點。

但不容忽視的是,幫助碳化硅上車,最大限度發揮新材料的性能,需要系統的、長期的努力。只有上下游并行發展,新材料才能進入市場,進而推動行業創新。

(以上內容來自上海電驅動股份有限公司電控研究院院長陳雷在2022年6月24日由蓋世汽車主辦的2022中國汽車電驅動及關鍵技術云論壇上發表的《寬帶隙半導體在電機控制器中的應用》主題演講。)作為國內第一家搭載超100萬輛純電動汽車的電驅動企業,上海電驅動股份有限公司從2008年就開始涉足這一領域。從分體式電驅動產品和三合一技術突破,到寬帶隙半導體的應用實踐,上海電驅動始終走在技術前沿,并聯電驅動產業發展趨勢一直是一路向前。

上海電驅動股份有限公司電控研究院院長陳雷表示,目前電驅動系統已經發展到相對成熟的階段,但在新能源汽車發展的大形勢下,新的需求也在為電驅動系統指明新的發展方向。

圖片來源:上海電驅陳雷

需求導向的新材料成為電驅動系統發展的突破點

具體來說,對駕駛體驗的追求導致對高扭矩/高加速性能的需求,這就要求電驅動系統增加電流密度,提高動態響應性能;對續航和快充的追求,導致電動車行業高壓話題不斷。與硅基IGBT相比,碳化硅等寬帶隙半導體更有可能突破。

駕駛和充電安全的需求導致對電池壽命和功能穩定性的控制;低噪聲環境的要求導致了NVH的提高...從微觀用戶體驗可以發現,目前IGBT市場已經成熟,電驅動系統仍有很大的發展空間。

如何滿足這些需求,如何在這些領域實現技術突破,創造新的經濟增長點?這是車企和供應商都在考慮的問題。

在陳雷看來,把整個電力驅動系統拆開來看,半導體是最先進的單個元件,它的作用非常關鍵。半導體的選擇很可能會影響這些需求的實現。

目前市場上的半導體材料有三代,分別是以硅(Si)、鍺(Ge)為代表的第一代(元素)半導體,以砷化鎵(GaAs)、磷化銦(InP)為代表的第二代(二元/三元化合物)半導體。和陳雷推出的第三代半導體。

第三代半導體又稱寬帶隙半導體,以碳化硅(SiC)、氮化鎵(GaN)、氧化鋅(ZnO)為代表。具有高頻、大功率、高抗輻射、光電性能優異等特點,適合制造電力電子、微波射頻、光電子等元器件,符合以新能源汽車為代表的電動化、智能化趨勢。

值得注意的是,“十四五”國家重點R&D計劃于2021年開始實施“新型顯示與戰略電子材料”重點項目,第三代半導體位列其中。

電力半導體,專門處理電力驅動中的大功率電壓和電流,從損耗、封裝、可靠性三個方面影響整車的續航能力、電機的輕量化和電機的壽命。

圖片來源:上海電驅陳雷

陳雷以碳化硅為例,從三個方面闡述了寬帶隙半導體應用帶來的變化。

上車和上Si IGBT碳化硅有什么區別?

從損耗的角度來看,功率半導體的損耗直接決定了電機控制器的效率,從而影響電池容量進而決定電池壽命。

電力設備運行中有兩種損耗。一個是通態損耗。當功率器件正向導通時,通過功率器件的正向壓降和正向電流的乘積稱為通態損耗。

另一種叫做開關損耗。不考慮頻率和速度,電流和電壓的變化總會在開關過程中產生損耗,這種損耗也可以分為導通損耗和關斷損耗。

圖片來源:上海電驅陳雷

在通態損耗方面,與Si IGBT相比,碳化硅在相同封裝下會有一定的優勢。主要原因在于碳化硅器件的電阻特性,而IGBT是雙極型器件。雙極器件的電壓為VCE0,但電阻特性沒有這樣的壓降。

由于VCE0電壓的存在,在小電流的情況下,IGBT器件的壓降更大,碳化硅更小,損耗相對更低。碳化硅和類似規格的硅IGBT相比,大電流時通態壓降相差20%-30%,小電流時對應的損耗會相差數倍。

就開關損耗而言,碳化硅的優勢在于開關速度更快,也就意味著開關損耗相應降低。

一般來說,對于1200V的碳化硅,開關時電壓和電流變化的時間在100-200nm之間,而對于1200V的硅,時間在300-400nm之間。

就封裝而言,半導體的大小和散熱冷卻的形式會直接影響電機控制器的功率密度,進而影響整車的輕量化和架構。

目前市面上有各種封裝:從全合一全橋形式到半橋形式;果凍膠帶到塑料包裝;也有單面或雙面散熱封裝。

根據功率器件的特性進行封裝,目前市場上仍然流行基于400V的低功耗封裝模式。但從未來高壓的趨勢來看,未來封裝的散熱、電感、批量應用、兼容性都會有很大的提升。

和可靠性。芯片本身和封裝的可靠性非常重要。傳統的硅IGBT使用鋁線可以滿足功率循環的要求,但為了增強電流密度,過流能力更強、發熱量更小的銅可以降低溫度,從而增加功率循環次數。

最后,碳化硅焊接層的應用。與硅相比,碳化硅的熱膨脹系數更大,導致器件邊緣的熱應力更大。隨著使用時間的延長,在通電循環的過程中會出現分層,甚至在焊料上出現空洞。這些空洞的直接結果是熱阻增加,導熱系數降低,散熱惡化。

這個問題在現在的技術進步中已經解決了。目前使用的銀漿燒結工藝與傳統焊料焊接相比,具有數倍的功率循環壽命,能承受更高的工作溫度。

幫助碳化硅上車。上海電驅布局六年

2016年,上海電驅開始基于商用車做碳化硅控制器樣品。兩年后,研發步入基于雙面散熱的碳化硅控制器開發,并在乘用車和商用車上得到驗證。陳雷表示,雖然這一時期的發展速度很快,但整體效率提升并不明顯。

2020年開始,基于量產的碳化硅控制器研發將于2023年在SOP中進行。同時,陳雷表示,800V平臺上功率更高的S基碳化硅控制器也適用于里程更高的商用車,有助于節約用電,提高經濟效益。

碳化硅器件將首先應用于相對高端的車輛,尤其是800V平臺的車輛,這幾乎是業界共識。

一方面,基于充電更快的考慮,使用碳化硅器件后開關損耗和導通損耗會降低。在相同的開發效率下,應用于800V系統時,功率器件的開關損耗會降低更多,有助于提高系統效率。

另一方面,碳化硅沒有達到規模化產能,這也是其沒有在市場上得到廣泛應用的主要原因。原料達到規模化產能后,產量增加,產品單價降低,從而獲得市場優勢。據陳雷介紹,量化產量和用途后,碳化硅可能會獲得一定的成本優勢。也許可以用在a級或者更小的車上。

考慮到上海電驅對碳化硅的具體研發,這類材料的實際應用還存在一定的技術挑戰。

圖片來源:上海電驅陳雷

碳化硅上車有多難?技術問題仍有待解決。

首先是EMC(電磁兼容性)性能。在高開關速度下,dv/dt和di/dt較高,容易產生電磁干擾。經過多年的技術發展,電磁兼容對硅IGBT來說已經不再困難,但是必須重新考慮多級濾波器的設計,以開發新的碳化硅材料。

可靠性的問題不容忽視。陳雷說,使用碳化硅器件的數量和實際使用碳化硅器件的時間都不夠長,所以要格外注意碳化硅器件的可靠性。

目前硅基IGBT的發展已經比較成熟,一般耐壓可以達到正負20 V的水平,但是碳化硅在耐壓部分會遇到挑戰,尤其是負壓部分,可能只能承受負6V-負10V的電壓。

此外,與硅材料不同,碳化硅器件的應用還會帶來功率循環和溫度循環的挑戰……想要創新,必然會遇到門檻。一般來說,寬帶隙半導體是需求導向、技術先行的典型。在新能源和智能化的發展趨勢下,像上電驅動這樣的企業有必要在相對成熟的硅IGBT產業中,勇于嘗試,積極進取,尋找新的技術突破口,創造經濟增長點。

但不容忽視的是,幫助碳化硅上車,最大限度發揮新材料的性能,需要系統的、長期的努力。只有上下游并行發展,新材料才能進入市場,進而推動行業創新。

(以上內容來自上海電驅動股份有限公司電控研究院院長陳雷在2022年6月24日由蓋世汽車主辦的2022中國汽車電驅動及關鍵技術云論壇上發表的《寬帶隙半導體在電機控制器中的應用》主題演講。)

標簽:發現

極星宣布即將推出其首款電動SUVPolestar3,極星首席執行官ThomasIngenlath在歐洲汽車新聞大會上表示,這款車型的價格將在7511萬歐元(約50774

1900/1/1 0:00:007月11日,應該是所有極氪人和極氪車主最開心和最驚喜的一天。

1900/1/1 0:00:00蓋世汽車訊據外媒報道,現代汽車集團預計,其與美國子公司Supernal合作開發飛行出租車的項目不需要外部資金支持。

1900/1/1 0:00:00蓋世汽車訊據外媒報道,7月21日,三星SDI在一份聲明中表示,該公司將在馬來西亞建設第二家電池工廠,以提高用于電動汽車和電子設備的圓柱形電池的產量。

1900/1/1 0:00:00此前從7月份開始的特斯拉上海超級工廠改造計劃,其中負責生產ModelY的二期產線已于7月16日率先完成改裝工作,另外負責生產Model3的一期產線已于7月17日開始進行改造,

1900/1/1 0:00:00從2001年布局新能源領域,重慶長安汽車是中國最早進入新能源領域的企業之一。體系化的競爭能力,是長安汽車成功度過技術研發的艱難前期、過渡產業化推廣時期、最終進入多車型市場化運行的重要因素。

1900/1/1 0:00:00